"Черт. 8. Чертежи деталей"

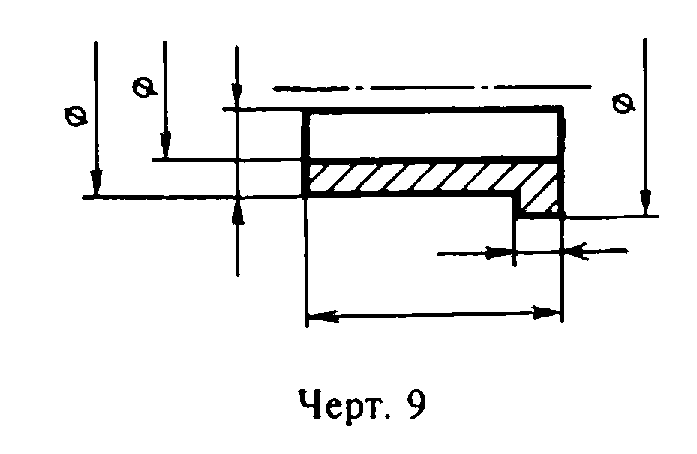

"Черт. 9. Чертеж изделия, получаемого разрезкой заготовки на части и взаимозаменяемого с любым другим изделием, изготовленным из других заготовок по данному чертежу"

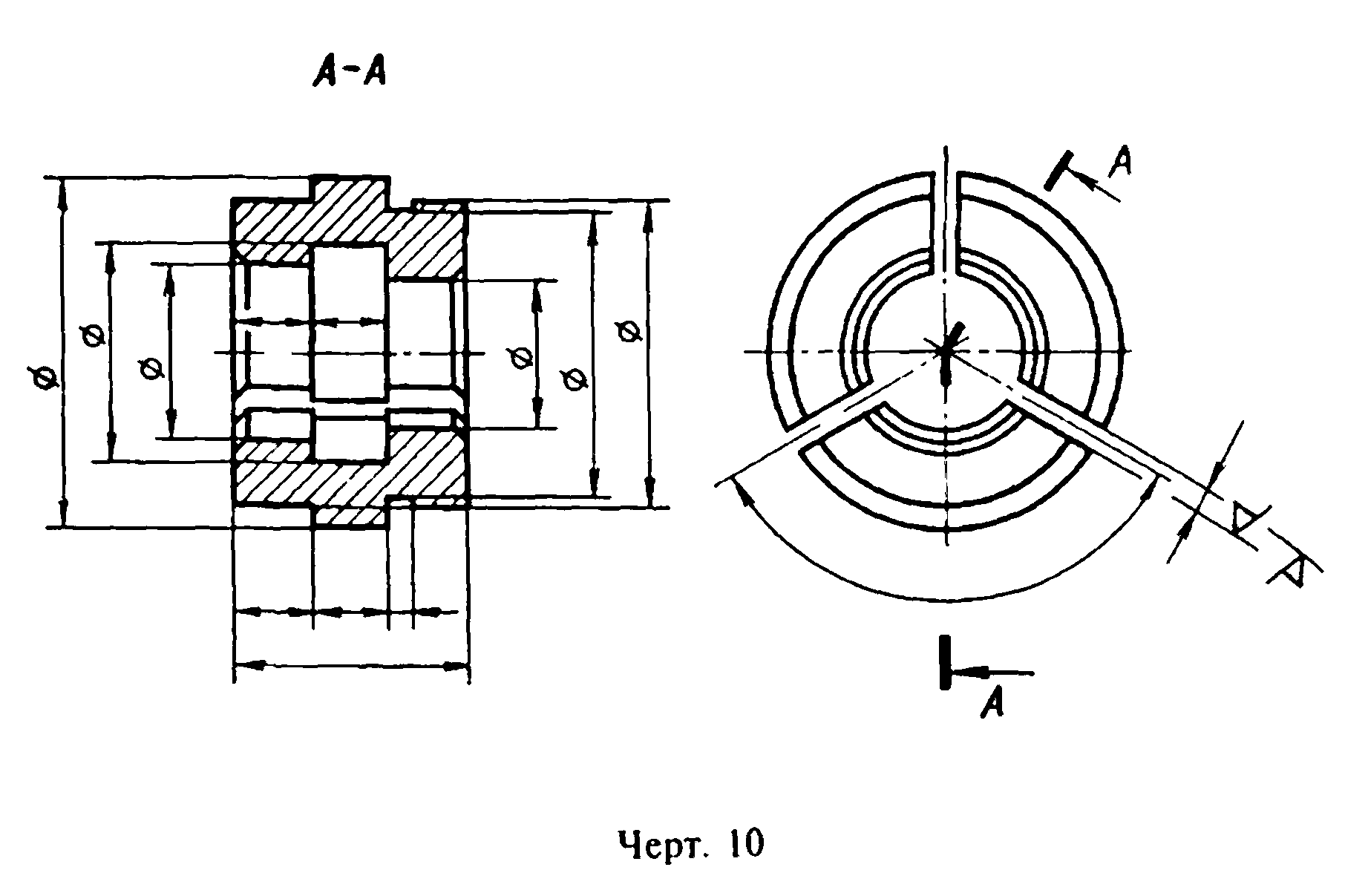

"Черт. 10. Чертеж изделия, получаемого разрезкой заготовки на части или состоящее из двух и более совместно обрабатываемых частей, применяемых только совместно и не взаимозаменяемых с такими же частями другого такого же изделия"

1.3.3. Деталь-заготовку записывают в соответствующий раздел спецификации изделия. При этом графу "Поз." прочеркивают.

В графе "Наименование" после наименования изделия-заготовки указывают в скобках "Заготовка для...ХХХХХХ...".

1.3.4. При использовании в качестве изделия-заготовки сборочной единицы чертеж изготовляемого из заготовки изделия следует выполнять, как сборочный. В спецификацию этого изделия записывают изделие-заготовку и другие изделия, устанавливаемые при переделке. Переделанному изделию присваивают самостоятельное обозначение.

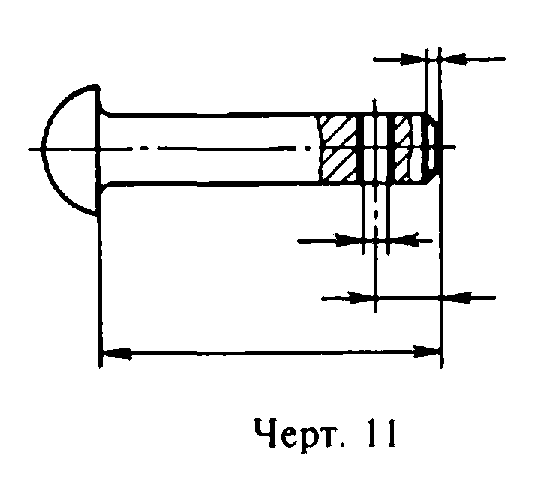

"Черт. 11. Нанесение размеров предельных отклонений и обозначений шероховатости поверхностей, которые необходимы для дополнительной обработки"

В технических требованиях чертежа допускается указывать, какие сборочные единицы и детали при переделке заменяют вновь установленными или исключают без замены, например: "Детали поз. 4 и 6 установить взамен имеющихся валика и втулки", "Имеющуюся втулку снять" и т.п.

1.3.5. Если доработка изделия, являющегося сборочной единицей, заключается в снятии или замене его составных частей, то сборочный чертеж на доработанное изделие допускается не выпускать. Спецификацию такого изделия следует выполнять по ГОСТ 2.106 с учетом следующих особенностей:

дорабатываемое изделие записывают в раздел "Сборочные единицы" первой позицией;

снятые с дорабатываемого изделия составные части записывают за номером позиции по спецификации дорабатываемого изделия в соответствующие разделы под заголовком "Снятые составные части";

вновь установленные составные части записывают в соответствующие разделы под заголовком "Вновь устанавливаемые составные части" с указанием номеров позиций, являющихся продолжением позиции, указанных в дорабатываемом изделии.

Примечание. Указанный способ не допускается применять при доработке покупных изделий.

(Введен дополнительно, Изм. N 6).

1.4. Чертежи изделия с надписями, знаками, шлаками, фотоснимками

1.4.1. Надписи и знаки, наносимые на плоскую поверхность изделия, изображают, как правило, на соответствующем виде полностью, независимо от способа их нанесения. Расположение и начертание их должно соответствовать требованиям, предъявляемым к готовому изделию. Если данные изделия на чертеже изображены с разрывами, то допускается надписи и знаки наносить на изображении не полностью и приводить их в технических требованиях чертежа.

1.4.2. Если надписи и знаки должны быть нанесены на цилиндрическую или коническую поверхность, то на чертеже помещают изображение надписи в виде развертки.

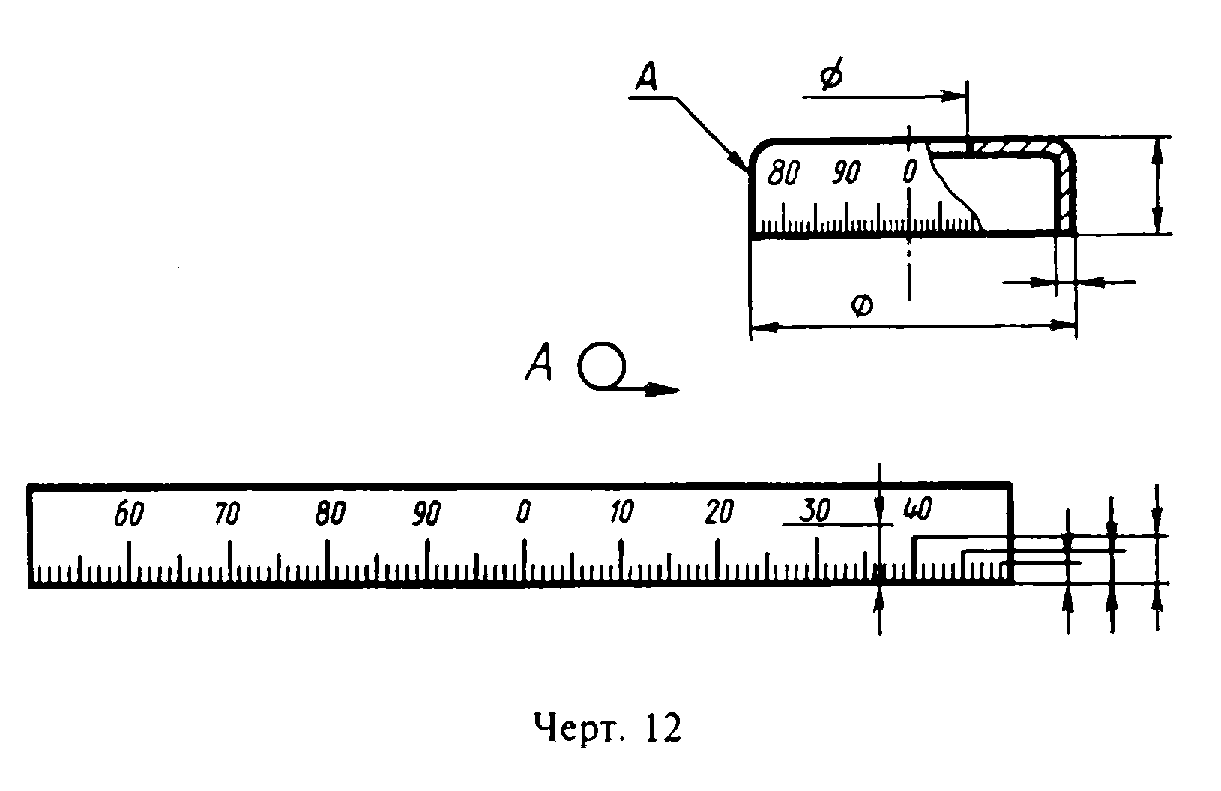

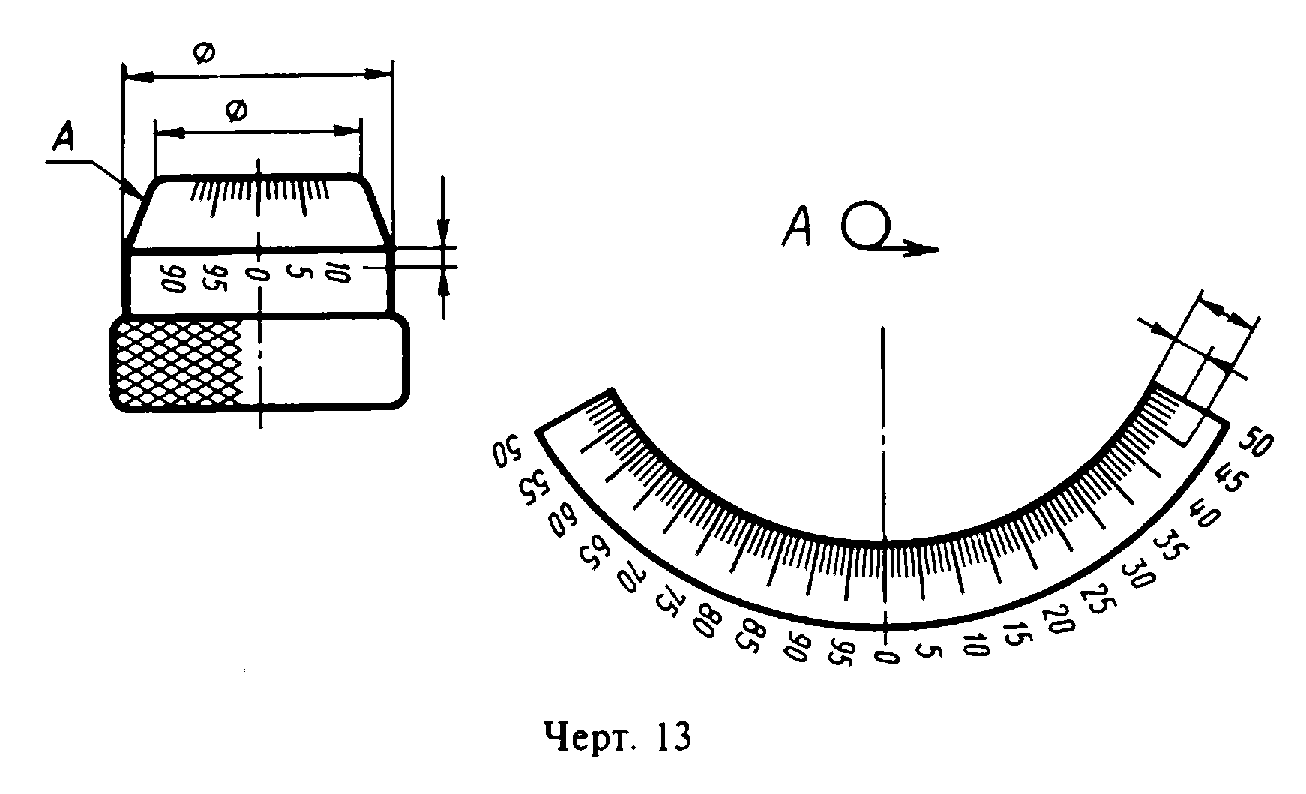

На виде, где надписи, цифры и другие данные проецируются с искажением, допускается изображать их без искажения. Допускается на таком виде изображать лишь часть наносимых данных, необходимую для связи вида с разверткой (черт. 12 , 13 ).

1.4.3. При симметричном расположении надписи относительно контура детали вместо размеров, определяющих расположение надписи, как правило, в технических требованиях указывают предельные отклонения расположения (черт. 14 ).

(Измененная редакция, Изм. N 6).

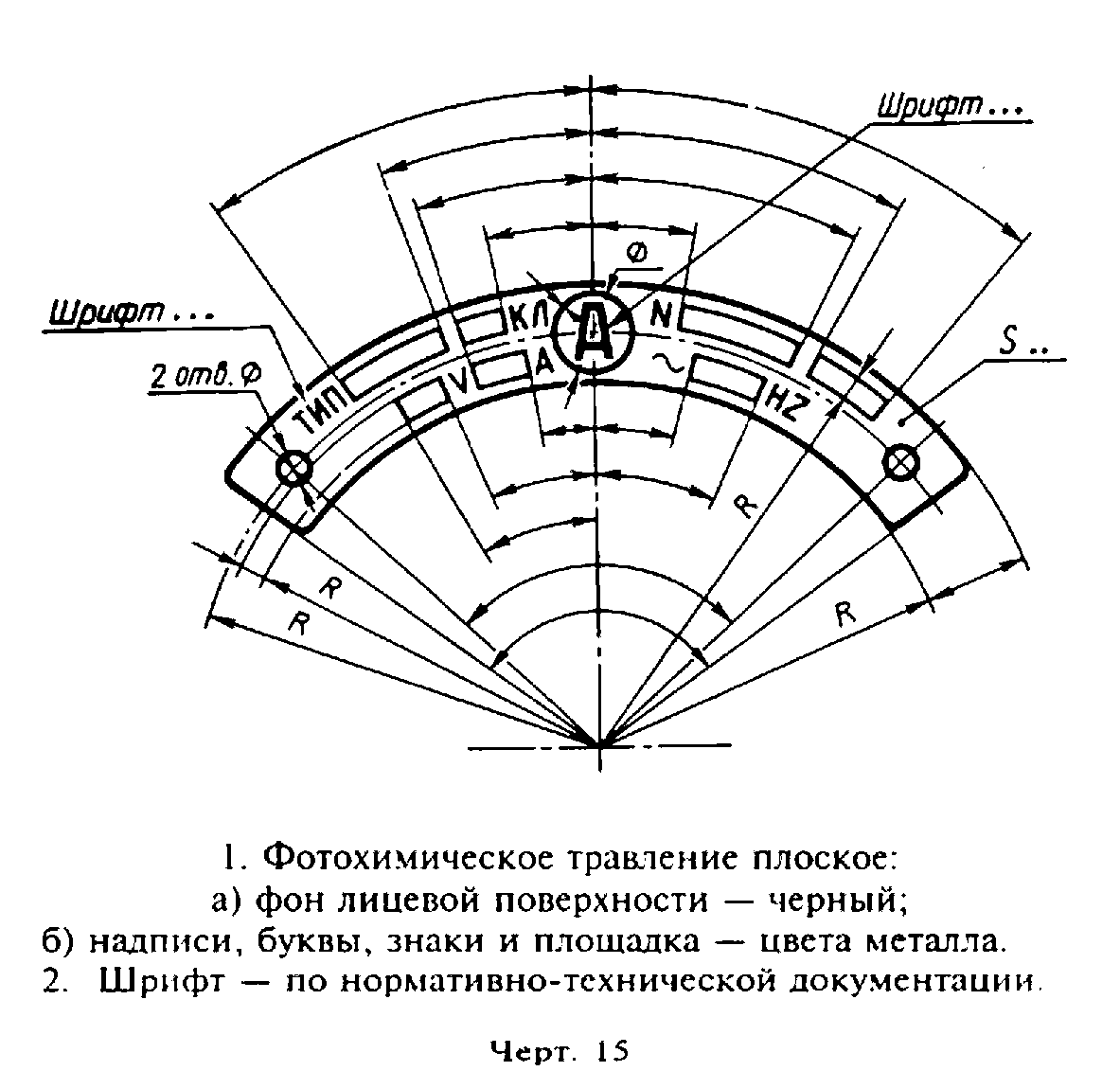

1.4.4. На чертеже должен быть указан способ нанесения надписей и знаков (гравирование, штемпелевание, чеканка, фотографирование и т.п.), покрытие всех поверхностей изделия, покрытие фона лицевой поверхности и покрытие наносимых надписей и знаков (черт. 15 ).

1.4.5. Если нанесение на изделие надписей, знаков или других изображений должно выполняться способом фотографирования или контактной печати непосредственно с подлинника рабочего чертежа изделия, то чертеж (черт. 16 ) в этом случае необходимо выполнять с соблюдением следующих требований:

а) изделие должно быть вычерчено в натуральную величину или в увеличенном масштабе. Масштаб должен выбираться в зависимости от способа нанесения изображения (например, для контактной печати масштаб должен быть 1:1);

б) на изображении изделия не должно быть никаких линий построения. Все необходимые размеры, размерные и выносные линии должны быть размещены на поле чертежа, за пределами изображения.

Размеры отверстий, выполняемых на изделии, допускается приводить в технических требованиях.

1.4.4, 1.4.5. (Измененная редакция, Изм. N 5).

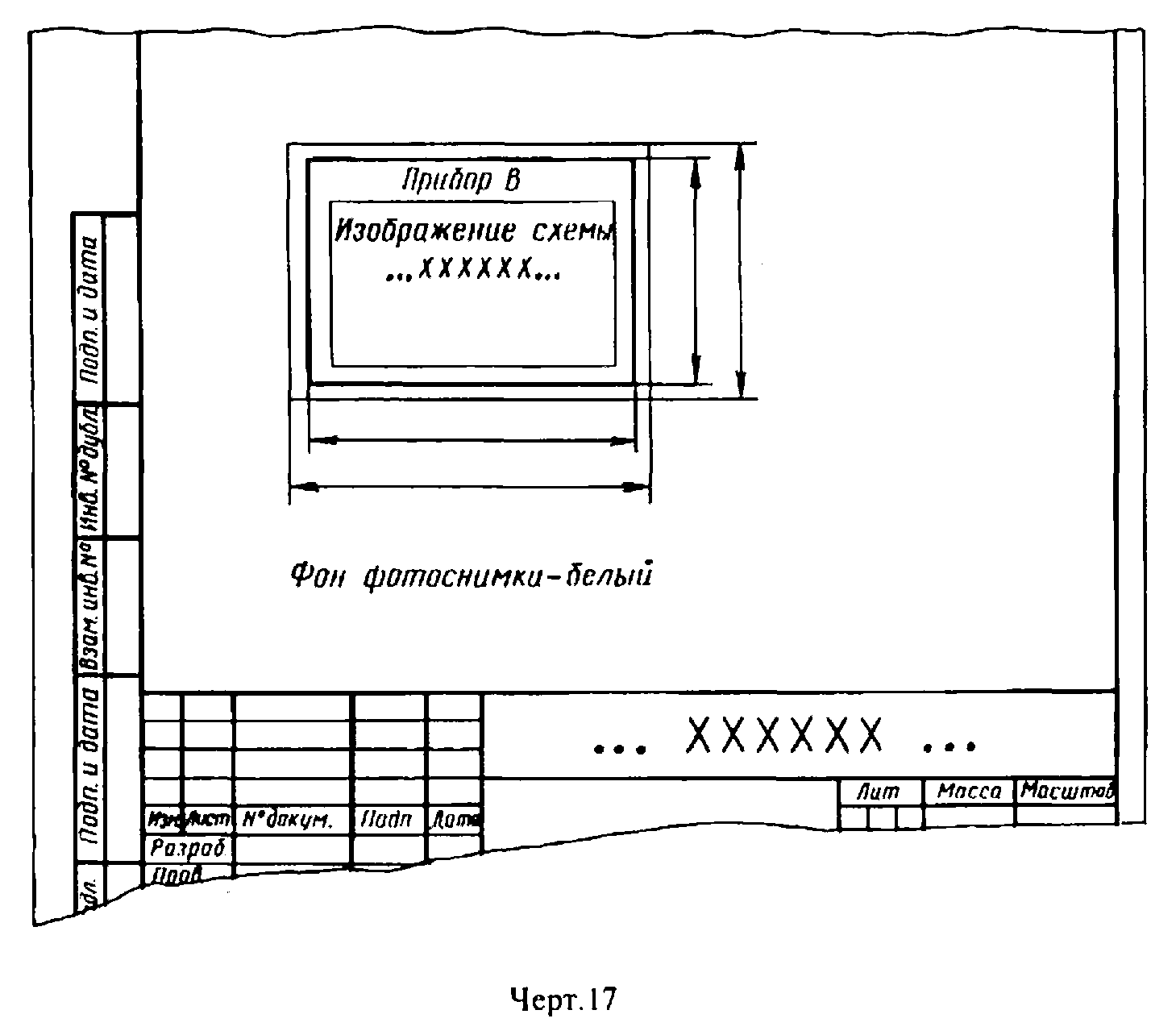

1.4.6. Если нанесение изображения на изделие целесообразно выполнять путем фотографирования с подлинника какого-либо конструкторского документа (например, с электрической принципиальной схемы), то чертеж такого изделия (черт. 17 ) должен быть выполнен с соблюдением следующих требований:

а) наносимые изображения не вычерчивают;

б) внутри контура изделия указывают границы расположения изображения (сплошной тонкой линией);

"Черт. 12. Изображение надписей, цифр и других данных, проецируемых с искажением"

"Черт. 13. Изображение надписей, цифр и других данных, проецируемых с искажением"

"Черт. 14. Предельное отклонение расположения"

"Черт. 15. Способ нанесения надписей и знаков, покрытие всех поверхностей изделия, покрытие фона лицевой поверхности и покрытие наносимых надписей и знаков"

![]()

"Черт. 16. Чертеж, выполняемый при нанесении на изделие надписей, знаков или других изображений, выполняемых способом фотографирования или контактной печати непосредственно с подлинника рабочего чертежа изделия"

в) на поле чертежа или внутри контура изделия указывают обозначение документа, с которого должно производиться фотографирование, и приводят дополнительные сведения о том, какая часть документа подлежит фотографированию;

г) внутри контура изделия вычерчивают (с указанием необходимых размеров и координат) недостающие в документе надписи, знаки и другие данные, которые должны быть добавлены к наносимому изображению.

1.5. Чертежи изделий, изготовляемых в различных производственно-технологических вариантах

1.5.1. Чертежи, допускающие изготовление изделий в двух и более производственно-технологических вариантах, следует выполнять по правилам, установленным для чертежей деталей и сборочных чертежей с учетом дополнительных требований, приведенных в пп. 1.5.2 - 1.5.8 .

Примечание. Производственно-технологическими вариантами являются такие варианты выполнения изделия, которые предусматриваются на чертежах применительно к разным заведомо известным производственным условиям или технологическим методам и средствам изготовления.

Производственно-технологические варианты не должны нарушать взаимозаменяемость, техническую характеристику и эксплуатационные качества изделия.

1.5.2. На каждый вариант изготовления детали, отличающийся от других вариантов технологией изготовления (литьем, объемной штамповкой, сваркой, прессованием из прессматериала и т.п.), выпускают отдельный чертеж с самостоятельным обозначением.

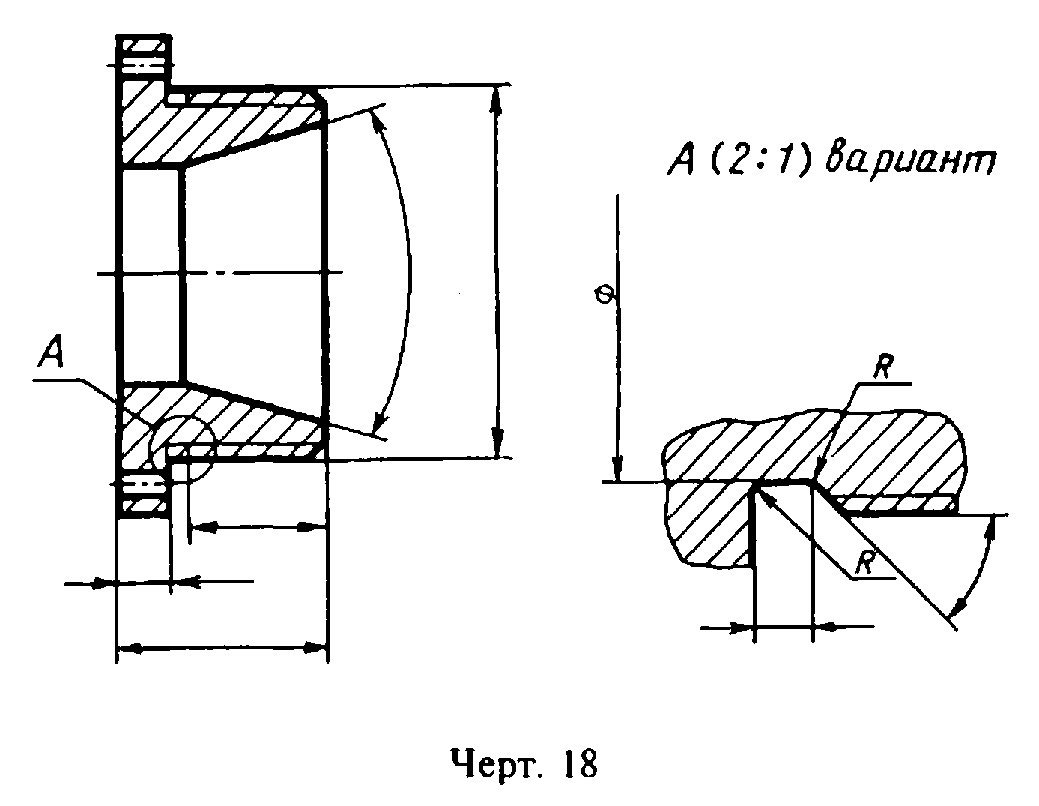

1.5.3. На чертеже детали, которая может быть изготовлена в различных вариантах, отличающихся конструктивными элементами или их формой (канавки для выхода инструмента, фаски, накатываемая или нарезаемая резьба и т.п.), делают указание о допустимых заменах. При необходимости помещают дополнительное изображение с надписью над ним "Вариант". При нескольких вариантах в надписи указывают номер варианта. Указаний, разрешающих изготовлять детали в соответствии с изображенным вариантом, на чертеже не приводят (черт. 18 ).

1.5.4. Когда на сборочном чертеже предусмотрены варианты изготовления составных частей изделия по самостоятельным чертежам (например, детали, изготовляемые из металлической отливки или из штамповочной поковки, или прессуемые из пластмассы), в спецификацию этой сборочной единицы записывают отдельными позициями под своими обозначениями все варианты.

"Черт. 17. Чертеж, выполняемый при нанесении изображения на изделие путем фотографирования с подлинника какого-либо конструкторского документа"

Количество составных частей в графе "Кол." спецификации не проставляют, а в графе "Примечание" указывают "... шт., допуск, замена на поз...". На полке линии-выноски от составной части указывают номера позиций для всех вариантов этой части, например: "6 или 11".

1.5.5. Допускается изготовлять детали из двух и более частей (например, лист обшивки; отдельные части ограждений и т.п.); при этом в технических требованиях помещают указание о допустимости изготовления такой детали, способе соединения частей и материалах, необходимых для соединения.

Если должны быть точно определены место возможного соединения частей и подготовка их к соединению, то на чертеже помещают дополнительные данные: изображение, размеры и т.д. Место соединения изображают штрихпунктирной тонкой линией.

"Черт. 18. Сборочный чертеж изделия, в которое входит деталь с различными вариантами изготовления"

1.5.6. Сборочный чертеж изделия, в которое входит деталь с различными вариантами изготовления (согласно пп. 1.5.3 и 1.5.5. ), оформляют без дополнительных указаний.

1.5.7. Если варианты изготовления изделия заключаются в том, что его составные части, оставаясь равнозначными, отличаются какими-либо конструктивными элементами, которые целесообразно показать на сборочном чертеже, то помещают соответствующие дополнительные изображения.

Над дополнительным изображением делают надпись, поясняющую, что это изображение относится к варианту изготовления.

При нескольких вариантах в надписи указывают номер варианта.

Позиции составных частей, входящих в варианты, помещают на соответствующих дополнительных изображениях (черт. 19 ).

1.5.8. Если вариантом изготовления деталей является разъемное соединение, состоящее из нескольких деталей, то сборочный чертеж на такой вариант не разрабатывают.

В спецификацию изделия детали, составляющие вариант, записывают отдельными позициями.

Графу "Кол." спецификации не заполняют, а в графе "Примечание" записывают:

для основной детали; "шт., допуск, замена на поз...", при этом указывают номера позиций всех деталей, составляющих вариант, и количество каждой из них;

для деталей варианта (разъемного соединения): "...шт., примен. с поз... взамен поз..." (черт. 20 ).

Чтение чертежа заключается в представлении по плоским изображениям объемной формы предмета и в определении его размеров. Эту работу рекомендуется проводить в такой последовательности:

2. Определить, какие виды детали даны на чертеже, какой из них является главным.

3. Рассмотреть виды во взаимной связи и попытаться определить форму детали со всеми подробностями. Этой задаче помогает анализ изображений, данных на чертеже. Представив по чертежу геометрическую форму каждой части детали, мысленно объединяют их в единое целое.

4. Определить по чертежу размеры детали и ее элементов. Приведем пример чтения чертежа детали (вначале даны

вопросы к чертежу, а затем ответы на них).

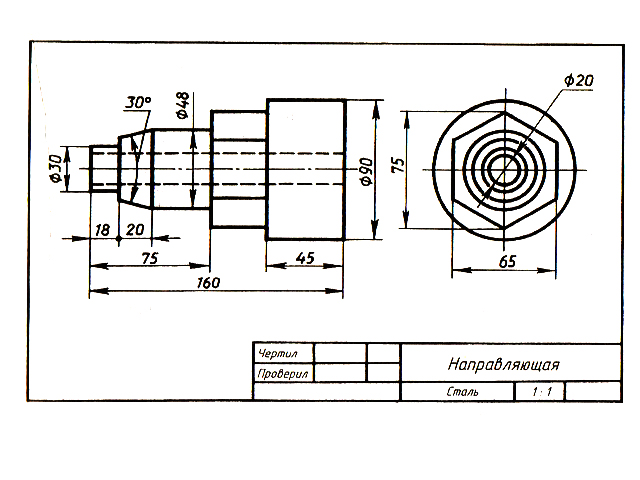

Вопросы к чертежу (рис. 143)1

1) Как называется деталь?

2) Из какого материала ее изготовляют?

3) В каком масштабе выполнен чертеж?

4) Какие виды содержит чертеж? ,

5) Сочетанием каких геометрических тел определяется форма детали?

6) Опишите общую форму детали.

7) Чему равны габаритные размеры деталей и размеры отдельных частей?

1 Вопросы составлены в последовательности, соответствующей правильному порядку чтения чертежей.

Рис. 143. Чертеж детали

Ответы на вопросы к чертежу (см. рис. 143).

1) Деталь называется «направляющая».

2) Изготовляют деталь из стали.

3) Масштаб чертежа 1:1, т. е. деталь изображена в натуральную величину.

4) Чертеж содержит два вида: главный и слева.

5) Выделив части детали, рассмотрим их слева направо, сопоставляя оба вида.

Крайняя левая часть на главном виде имеет форму прямоугольника, а на виде слева - окружности. Значит, это цилиндр, так как такие проекции характерны для цилиндра.

Вторая слева часть на главном виде имеет форму трапеции. На виде слева она показана двумя окружностями. Такие проекции может иметь только усеченный конус.

Третья часть, как и первая, показана на главном виде прямоугольником, а на виде слева - окружностью. Значит, она имеет также форму цилиндра.

Четвертая часть на главном виде имеет очертани прямоугольника, внутри которого проведены две горизонтальные линии, а на виде слева - шестиугольника. Такие изображения характерны для шестиугольной призмы.

![]()

Рис. 144. Изометрическая проекция детали

Крайняя справа часть показана прямоугольником на главном виде и окружностью на виде слева. Мы знаем, что такие изображения определяют цилиндр.

По штриховым линиям на главном виде и по окружности самого меньшего диаметра на виде слева можно сделать вывод, что внутри детали имеется сквозное цилиндрическое отверстие.

6) Объединив все части, устанавливаем общую форму предмета (рис. 144). Она представляет собой сочетание цилиндров, усеченного конуса и шестиугольной призмы, расположенных на одной оси. Вдоль оси детали проходит сквозное цилиндрическое отверстие.

7) Габаритные (наибольшие и наименьшие) размеры детали таковы: длина 160 мм, диаметр 90 мм, диаметр отверстия 20 мм. Диаметр крайней левой цилиндрической части 30 мм, длина 18 мм." Высота усеченного конуса 20 мм, угол при вершине 30°, диаметр большего основания 48 мм.

Такой же диаметр имеет следующая цилиндрическая часть. Длина цилиндра определяется как разность между размерами 75 и 38, т. е. равна 37 мм.

Два размера части детали, имеющей форму шестиугольной призмы, нанесены на виде слева: между параллельными гранями 65 мм, между двумя ребрами -75 мм. Длина этой части не указана, она определяется вычитанием из габаритного размера (160) размеров 75 и 45. Диаметр наибольшего цилиндра 90 мм, длина его 45 мм. Диаметр отверстия 20 мм.

Рис. 145. Задание для упражнений

42. Прочитайте чертеж на рисунке 145.

Вопросы к чертежу

1) Как называется деталь?

2) Из какого материала она изготовляется?

3) Какие виды даны на чертеже?

4) Сочетанием каких геометрических тел определяется форма

детали?

5) Какие элементы детали показаны на главном виде двумя окружностями диаметром 10?

6) Изображением каких элементов являются окружности 0 18 и почему они проведены на главном виде штриховыми линиями?

7) Каковы габаритные размеры детали?

5) Чему равны габаритные размеры детали?

Выполнение чертежа предмета в трех видах с преобразованием его формы (путем удаления части предмета)

1. Выполните технический рисунок детали (рис. 149, а), сделав вместо выступов, отмеченных стрелками, выемки такой же формы и размеров на том же месте.

2. С помощью точек на поверхности детали (рис. 149, б) показана разметка удаляемой части детали. Выполните технический рисунок измененной детали.

3. Выполните эскиз детали (рис. 150, а), мысленно удалив ее верхнюю заштрихованную часть и заменив выступы, указанные стрелкой, выемками.

4. Выполните эскиз детали (рис. 150, б), сделав вместо выступов выемки такой же формы и размеров на том же месте.

5. Выполните по заданию учителя чертеж одной из деталей (рис. 151), у которой удалены части по нанесенной разметке. Направление проецирования для построения главного вида указано стрелкой.

Указания к работе. Задания 1-4, как подготовительные, выполните в рабочей тетради, задание 5, как основное, - на листе формата А4. Изображения выполните с сохранением пропорций предмета; размеры не наносите.

Categories: /

Tags:

Чертежи деталей

Оформление чертежа любой детали и его содержание должно удовлетворять определенным требованиям. Работа с чертежом всегда сводится к двум родственным операциям: выполнению чертежа и чтению чертежа.

Все рабочие чертежи деталей можно разделить на три типа:

– рабочие чертежи стандартных деталей

К стандартным деталям относятся ранее рассмотренные крепежные резьбовые детали (болты, винты, гайки, шпильки), шайбы, штифты, шплинты, шпонки, соединительные детали трубопроводов. Стандарты регламентируют не только форму и размеры этих деталей, но и их изображения "и нанесение размеров и знаков шероховатости.

– рабочие чертежи деталей со стандартными изображениями;

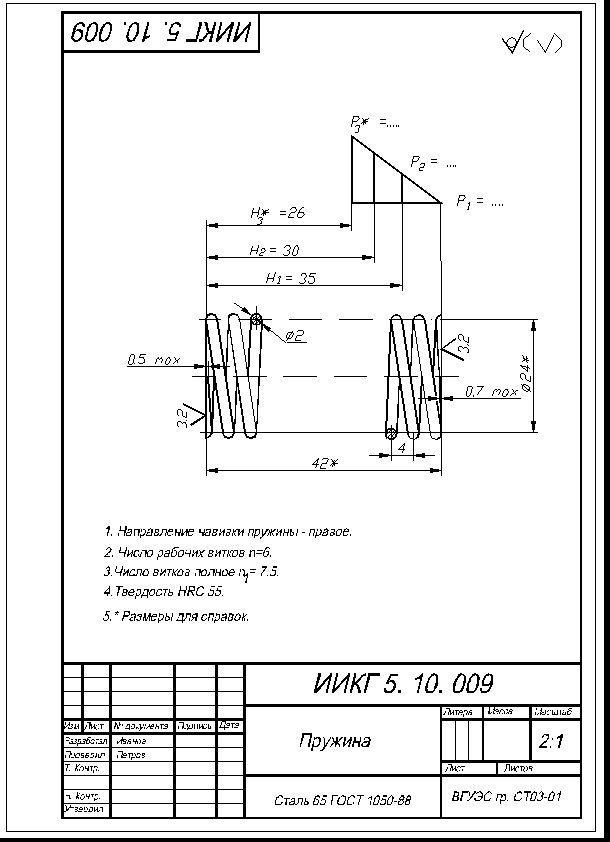

Группа стандартов ЕСКД (ГОСТ 2.401-68...ГОСТ 2.426-74) регламентирует только стандартные изображения деталей и указывает правила нанесения размеров на изображениях этих деталей. К таким деталям относятся пружины, зубчатые колеса, рейки, червяки, звездочки и т. д

– рабочие чертежи оригинальных деталей.

К оригинальным деталям относятся такие детали, форма которых отличается от формы деталей первых двух групп. К ним относятся литые детали, детали, изготовляемые штамповкой или ковкой, детали, имеющие форму поверхностей вращения, детали, ограниченные преимущественно плоскостями, и т. д. Форма этих деталей определяется технологией их изготовления и несет в себе элементы, характерные для этой технологии. У литых деталей имеются литейные уклоны и скругления, детали токарной обработки преобладающими имеют поверхности вращения и т. п.

Требования, предъявляемые к рабочему чертежу

К основным требованиям, которым должен удовлетворять рабочий чертеж, относят:

оформление рабочего чертежа;

изображения;

обозначения формы детали;

обозначения состояния формы детали;

изображения и обозначения материала;

обозначения состояния материала;

основную надпись;

технические требования.

Оформление рабочего чертежа . Независимо от конструктивного или технологического вида детали ее чертеж должен быть оформлен с соблюдением требований стандартов, определяющих форматы, масштабы, линии и шрифт

Стандарты ЕСКД: ГОСТ 2.301-68 (форматы), ГОСТ 2.302-68 (масштабы), ГОСТ 2.303-68 (линии) и ГОСТ 2.304-68 (шрифты чертежные).

Изображения и обозначения формы детали . Рабочий чертеж детали должен содержать необходимое количество изображений и размеров, определяющих форму детали. Изображения должны с наибольшей выразительностью и в удобном масштабе передавать формы наружных и внутренних поверхностей детали.

На чертеже деталь должна быть изображена в том виде, в котором она поступает на сборку.

Рабочие чертежи деталей должны удовлетворять общим требованиям, установленным стандартами ЕСКД. Эти же стандарты формулируют правила выполнения изображений и нанесения размеров. В стандартах оговорены правила изображения наиболее распространенных элементов деталей - резьбы, элементов зацепления зубчатых колес и реек, сварных швов, паяных швов и других неразъемных соединений, а также сложных поверхностей.

Стандартными являются изображения пружин, металлоконструкций, трубопроводов и других изделий.

Стандартами предусмотрены правила выполнения групповых чертежей деталей, имеющих одинаковую или зеркальную форму, часть размеров которых является общей, а другая часть - индивидуальной.

См. стандарты ЕСКД: ГОСТ 2.109-73 (основные требования к чертежам), ГОСТ 2.305-68 (изображения), ГОСТ 2.307-68 (нанесение размеров и предельных отклонений), ГОСТ 2.311-68 (изображение резьбы), ГОСТ 2.403-75 -- 2.408-75 (правила выполнения чертежей зубчатых колес), ГОСТ 2.409-74 (правила выполнения чертежей зубчатых соединений), ГОСТ 2.312-72 (условные изображения и обозначения швов сварных соединений), ГОСТ 2.313-68 (условные изображения и обозначения швов неразъемных соединений), ГОСТ 2.419-68 (правила выполнения документации при плазовом методе производства), ГОСТ 2.401-68 (правила выполнения чертежей пружин), ГОСТ 2.410-68 (правила выполнения чертежей металлических конструкций), ГОСТ 2.411-68 (правила выполнения чертежей труб и трубопроводов) и ГОСТ 2.113-75 (групповые и базовые конструкторские документы).

Обозначения состояния формы . Размеры, определяющие форму и положение всех рабочих сопряженных и присоединительных поверхностей, должны иметь предельные отклонения (допуски и посадки), зависящие от служебной функции каждой поверхности. Также должна быть указана шероховатость поверхностей.

Стандарты ЕСКД устанавливают технику нанесения предельных отклонений и шероховатости на чертежах.

См. стандарты ЕСКД: ГОСТ 2.307-68 (нанесение размеров и предельных отклонений), ГОСТ 2.308-68 (указание на чертежах предельных отклонений формы и расположения поверхностей) и ГОСТ 2.309-73 (нанесение на чертежах обозначений шероховатости поверхностей).

Изображения и обозначения материалов . Материал, из которого изготовлена деталь, на чертеже должен быть графически обозначен на всех сечениях детали. В некоторых случаях должна быть указана лицевая сторона материала, направление волокон, основы и т. п.

Наименование материала, его марка, сорт и другие сведения должны быть указаны в основной надписи. См. стандарты ЕСКД: ГОСТ 2.306-68 (графические обозначения материалов), ГОСТ 2.109-73 (основные требования к чертежам) и ГОСТ 2.104-68 (основные надписи).

Обозначения состояния материала. Требования, предъявляемые к материалу и его качеству, должны быть указаны в технических требованиях.

Если материал детали подлежит термической обработке или на поверхность его должно быть нанесено покрытие, то об этом на чертеже необходимо сделать соответствующие надписи.

Правила выполнения надписей устанавливают стандарты ЕСКД: ГОСТ 2.109-73 (основные требования к чертежам), ГОСТ 2.316-68 (правила нанесения на чертежах надписей, технических требований и таблиц).

Основная надпись. Технические требования. Каждый чертеж содержит основную надпись, которую необходимо заполнить по правилам, установленным стандартами ЕСКД.

Текстовая часть технических требований, надписи с обозначением изображений, обозначение элементов изделия и другие указания, относящиеся к детали или ее изображениям, должны быть выполнены в соответствии с правилами стандартов ЕСКД: ГОСТ 2.104-68 (основная надпись), ГОСТ 2.109-73 (основные требования к чертежам), ГОСТ 2.316-68 (правила нанесения на чертежах, надписей, технических требований и таблиц).

НОРМАЛЬНЫЕ ЛИНЕЙНЫЕ РАЗМЕРЫ И КОНУСНОСТИ

НОРМАЛЬНЫЕ ЛИНЕЙНЫЕ РАЗМЕРЫ И КОНУСНОСТИ

Использование рядов предпочтительных чисел позволяет упорядочить параметры всех видов продукции, согласовать и увязать между собой изделия, полуфабрикаты, материалы, технологическое, контрольно-измерительное и другое оборудование, транспортные средства, создает предпосылки для обеспечения взаимозаменяемости деталей и узлов для специализации производства.

Нормальные конусности (ГОСТ 8593-81)

1:3; 1:4; 1:5; 1:6; 1:7; 1:8; 1:10; 1:12; 1:15; 1:20; 1:30; 1:50; 1:100; 1:200; 1:500.

Нормальные линейные размеры (мм) (ГОСТ 6636-69)

Ряд предпочтительных чисел представлен в табл. 3.1. Делением чисел в интервале от 10 до 95 на 10 получают нормальные размеры от 1,0 до 9,5. При выборе размеров из таблицы предпочтение отдают рядам с более крупной градацией (ряд Ra5 предпочитают ряду Ra10 и R20). В таблице представлены основные размеры.

Таблица 3.1

| Ra5 | Ra10 | Ra20 | Ra5 | Ra10 | Ra20 | Ra5 | Ra10 | Ra20 |

| 10 | 10 | 10 | 25 | 25 | 25 | 63 | 63 | 63 |

| 12 | 12 | 32 | 32 | 80 | 80 |

|||

| 16 | 16 | 16 | 40 | 40 | 40 | 100 | 100 | 100 |

| 20 | 20 | 50 | 50 | 125 | 125 |

ТИПОВЫЕ ЭЛЕМЕНТЫ ДЕТАЛЕЙ

Форма деталей определяется той функцией, которую она выполняет в механизме, технологичностью конструкции, способами соединения ее с другими деталями и др. Все это определяет наличие на детали тех или иных конструктивных или технологических элементов: проточек, канавок галтелей, лысок и др. Большинство этих элементов имеют форму и размеры, установленные соответствующими стандартами, другие – конструируются по рекомендациям, проводимым в справочной литературе, выбранным на основе опыта и из условий технологичности конструкций. Применение типовых элементов деталей при конструировании создает предпосылки для унификации заготовок и изделий, технологического и измерительного оборудования. В данном разделе рассмотрены изображения, обозначения типовых элементов деталей и нанесение размеров на их чертежах.

Фаски

Фаски применяются для притупления острых углов деталей, облегчения процесса сборки деталей (например, свинчивания резьбовых соединений). Фаски выполняют на поверхности вращения (рис. 4.1.) и на ребрах гранных изделий (рис.4.2.). На рисунке 4.1. показано нанесение размеров для фасок под углом 45 градусов, а на рисунке 4.2. – для фасок под углом отличным от 45 градусов (угол L).

Фаски на стержнях и в отверстиях с резьбой имеют форму усеченного конуса с углом при вершине 90 градусов или 120 градусов в гайках (рис 4.1).

Отверстия центровые

При обработке или контроле детали типа тел «вращения» в центровые отверстия входят центры станка или приспособления, на которых удерживается или вращается деталь.

Формы центровых отверстий, размеры, области их применения и условные обозначения установлены ГОСТ14034-74. Размеры отверстий зависят от диаметра вала. При выполнении рабочего чертежа детали, имеющей центровые отверстия любой формы по ГОСТ 14034-74, условно изображают отверстие формы А (рис. 4.3 и табл. 4.1.). Размеры на изображение не наносят, а на полке линии выноски дают обозначение отверстия с указанием действительной формы и размеров. При наличии двух одинаковых отверстий изображают одно из них. На рис. 4.4. приведен пример обозначения двух центровых отверстий с резьбой М4 формы F.

Таблица 4.1

| D | d | L | L1 | D | d | L | L1 |

| 10 | 2 | 2.5 | 1.95 | 30 | 4 | 5 | 3.9 |

| 14 | 2.5 | 3.1 | 2.42 | 40 | (5) | 6.3 | 4.85 |

| 20 | 3.15 | 3.9 | 3.07 | 60 | 6.3 | 8.0 | 5.98 |

Рис. 4.3. Рис. 4.4.

Если центровые отверстия в готовом изделии не допустимы, то на поле чертежа в технических требованиях указывают «Центровые отверстия не допустимы». Если наличие отверстий конструктивно безразлично, то центровые отверстия не изображают.

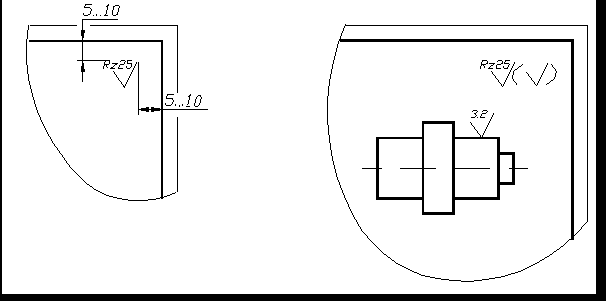

Проточки и фаски резьбы по ГОСТ 10549-80

Для получения резьбы полного профиля на всей длине стержня или отверстия делают проточку у конца резьбы для выхода инструмента. На детали проточку выполняют упрощенно и дополняют чертеж выносным элементом. Для проточки выполняется дополнительное изображение выносной элемент в увеличенном масштабе (рис. 4.5).

Размеры проточек для метрической резьбы приведены в таблице 4.2.

Таблица 4.2

| Шаг Резьбы P | Наружная резьба | dg | Внутренняя резьба | dg | R=0.5P |

||||||

| g1 не менее | g2 не более | g1 не менее | g2 не более |

||||||||

| нормальная | узкая | нормальная | узкая | нормальная | короткая | нормальная | короткая |

||||

| 1 | 2,1 | 1,1 | 3,5 | 2,5 | d-1.6 | 4,0 | 2,5 | 5,2 | 3,7 | d+0,5 | 0.5 |

| 1,25 | 2,7 | 1,5 | 4,4 | 3,2 | d-2.0 | 5,0 | 3,2 | 6,7 | 4,9 | d+0,5 | 0.6 |

| 1,5 | 3,2 | 1,8 | 5,2 | 3,8 | d-2.3 | 6,0 | 3,8 | 7,8 | 5,6 | d+0,5 | 0.75 |

| 1,75 | 3,9 | 2,1 | 6,1 | 4,3 | d-2.6 | 7,0 | 4,3 | 9,1 | 6,4 | d+0,5 | 0.9 |

| 2 | 4,5 | 2,5 | 7 | 5 | d-3.0 | 8,0 | 5,0 | 10,3 | 7,3 | d+0,5 | 1.0 |

| 2,5 | 5,6 | 3,2 | 8,7 | 6,3 | d-3.6 | 10,0 | 6,3 | 13,0 | 9,3 | d+0,5 | 1.25 |

| 3 | 6,7 | 3,7 | 10,5 | 7,5 | d-4.4 | 12,0 | 7,5 | 15,2 | 10,7 | d+0,5 | 1.5 |

Типы и размеры отверстий под концы установочных винтов

Типы и размеры отверстий под концы установочных винтов установлены ГОСТ 12415-80 и показаны на рис. 4.6 (где h – размер для справок) и в табл. 4.4. Определяющим размером служит диаметр стержня d.

Таблица 4.4

| Номинальный диаметр резьбы d | d1 | h1 | h2 | h3 | Номинальный диаметр резьбы | d1 | h1 | h2 | h3 |

| 2 | 1,0 | 0,8 | - | 0,5 | 6,0 | 4,0 | 2,0 | 1,0 | 2,0 |

| 2,5 | 1,5 | 1,0 | - | 0,7 | 8,0 | 5,5 | 2,5 | 1,0 | 2,7 |

| 3,0 | 2,0 | 1,2 | - | 1,0 | 10 | 7,0 | 3,0 | 1,2 | 3,5 |

| 4,0 | 2,5 | 1,6 | - | 1,2 | 12 | 8,5 | 4,0 | 1,6 | 4,2 |

| 5,0 | 3,5 | 1,6 | - | 1,7 | 16 | 12 | 4,0 | 2,0 | 6,0 |

Галтели

В местах перехода от одной ступени вала к другой выполняются плавные переходы – галтели (рис. 4.7).

Размеры галтелей установлены ГОСТ 10948-64 и приведены в табл. 4.5.

Таблица 4.5

| d | 10 | 15 | 20 | 25 | 50 |

| R | 0.5 | 0.7 | 1.0 | 1.25 | 2.5 |

Рифления прямые и сетчатые

Поверхность детали накатывают, чтобы деталь не проскальзывала в руках при повороте. Накатку на чертеже обозначают надписью и рисунком. В надписи указывают вид накатки и номер стандарта (рис 4.8).

Рисунок упрощенно передает вид накатки, которую показывают в пределах всего контура видимой части накатываемой поверхности или частично. Упрощенное изображение вида рифления сопровождают надписью с указанием шага рифлений. Размер D обозначает диаметр цилиндрической поверхности заготовки, на которой образуют рифление.

Форма и основные размеры рифлений определяются по ГОСТ21474-75. Основные размеры в зависимости от материала детали приведены в табл. 4.6.

Таблица 4.6

| Материал заготовок | Ширина накатываемой поверхности, мм | Диаметры накатываемой поверхности D, мм |

||||

| До 8 | Св. 8 до16 | Св. 16 до 32 | Св. 32 до63 | Св. 63 до125 |

||

| Шаг рифления Р |

||||||

| Все материалы | Прямые рифления |

|||||

| До 4 | 0,5 | 0,5 | 0,6 | 0,6 | 0,8 |

|

| Св. 4 до 8 | 0,6 | 0,6 | 0,6 | 0,8 |

||

| Св. 8 до 16 | 0,6 | 0,8 | 0,8 | 0,8 |

||

| Св. 16 до 32 | 0,6 | 0,8 | 1,0 | 1,0 |

||

| Св. 32 | 0,6 | 0,8 | 1,0 | 1,2 |

||

| Цветные металлы и сплавы | Сетчатые рифления |

|||||

| До 8 | 0,5 | 0,6 | 0,6 | 0,6 | 0,8 |

|

| Св. 8 до 16 | 0,8 | 0,8 | 0,8 |

|||

| Св. 16 до 32 | 0,8 | 1,0 | 1,0 |

|||

| Св. 32 | 0,8 | 1,0 | 1,2 |

|||

| Сталь | До 8 | 0,5 | 0,6 | 0,8 | 0,8 | 0,8 |

| Св. 8 до 16 | 0,8 | 1,0 | 1,0 | 1,0 |

||

| Св. 16 до 32 | 0,8 | 1,0 | 1,2 | 1,2 |

||

| Св. 32 | 0,8 | 1,0 | 1,2 | 1,6 |

||

Канавки под уплотнительные кольца

Форма канавок подобрана из условий обеспечения прижима фетрового или войлочного уплотнительного кольца с сечением прямоугольной формы к гладкой цилиндрической поверхности, уплотняемой детали. Приведенная конструкция канавки обеспечивает обжатие вала уплотнительным кольцом. Для указания размера b и угла обычно используют выносной элемент с увеличением изображения, а диаметры d1 и D1 и размер a осевого положения канавки наносят на основном изображении. На рисунке 4.9. показана форма канавки. Основные размеры даны в табл. 4.7. Форму и размеры колец устанавливает ГОСТ 6308-71. Определяющим размером является размер вала.

17

3

38

51

39

17

28

18

40

53

41

18

29

19

42

55

43

20

31

21

45

58

46

22

33

23

48

61

49

25

38

26

4

50

67

51

5

28

41

29

52

69

53

ПРИМЕР ВЫПОЛНЕНИЯ РАБОЧИХ ЧЕРТЕЖЕЙ

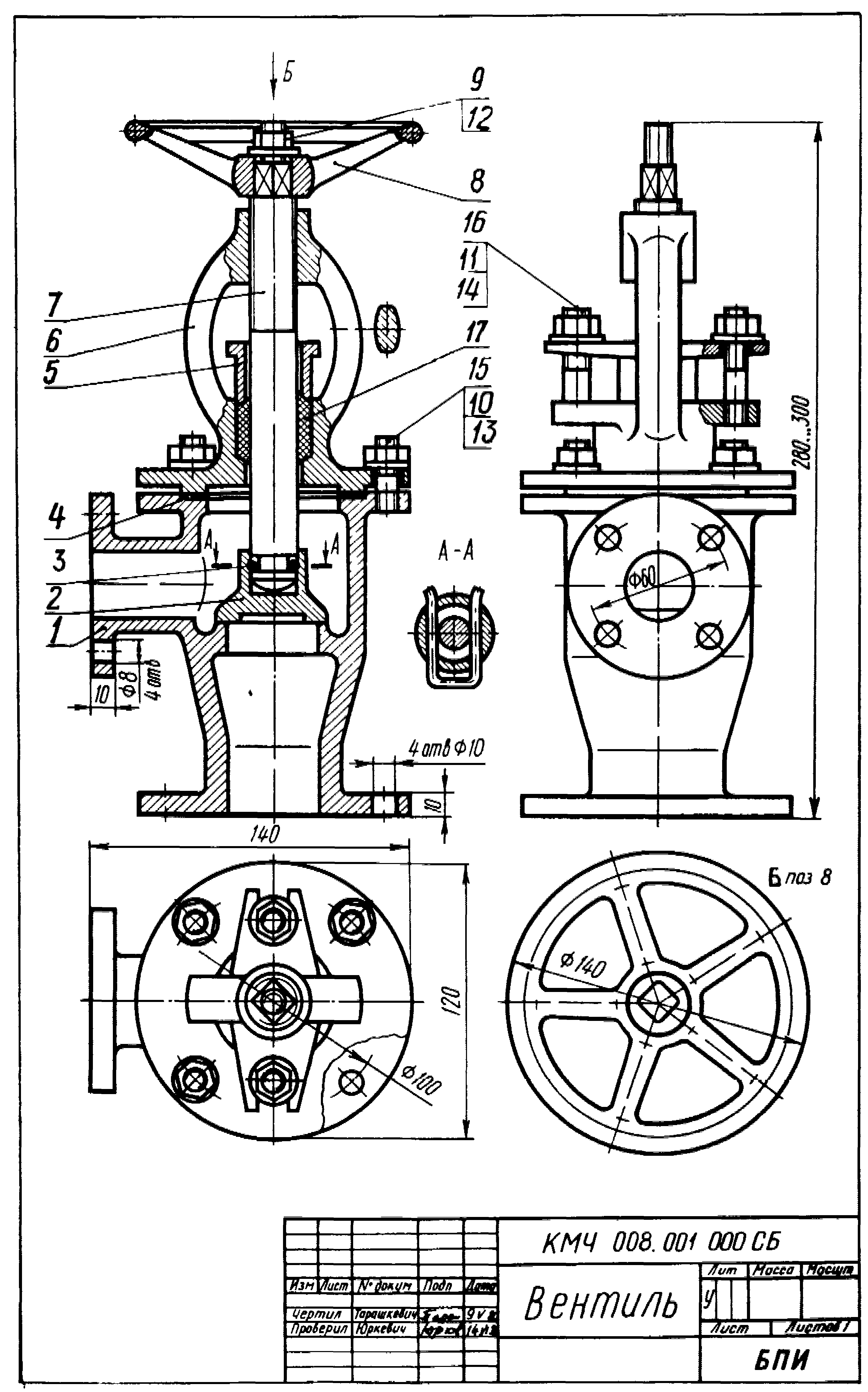

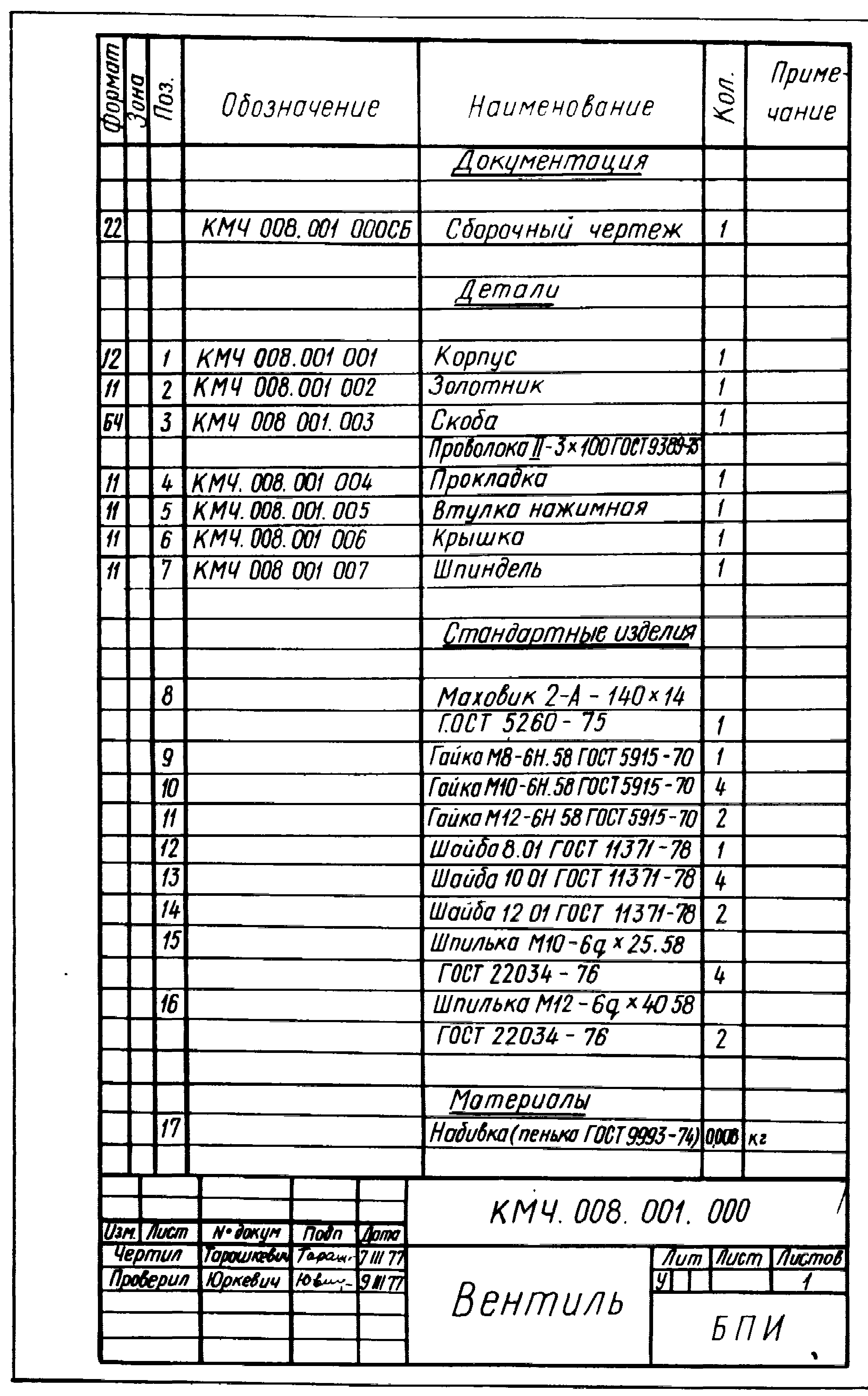

Рассмотрим в качестве примера выполнение рабочей документации сборочной единицы «Клапан». Как видно из рис. 8.1 , клапан предназначен для регулирования потока рабочей жидкости, поступающей из трубопровода в патрубок А и вытекающей из клапана через патрубок Б . Перетекание жидкости возможно, если она имеет давление, достаточное для преодолений усилий пружины. В этом случае клапан 9 перемещается вниз, открывая проход жидкости. Если давление стало недостаточным, клапан 9 возвращается в верхнее положение, перекрывая проход жидкости. Усилие пружины 2 можно регулировать с помощью пробки 1 ввинчиванием или вывинчиванием ее из корпуса 3 . Слив жидкости можно осуществлять вручную, нажатием на рычаг 5 . Рычаг, повернувшись на пальце 11 , передает усилие на верхний торец клапана и перемещает его вниз. Палец крепится в проушинах кронштейна, который закреплен на корпусе.

Герметичность конструкции обеспечивается сальниковым уплотнением, которое поджимается накидной гайкой 6 через втулку 7 .

Состав изделия и конфигурация деталей показана на рис. 8.2. Клапан состоит из 13 деталей, 3 из которых являются стандартными изделиями. На остальные детали выполнены рабочие чертежи (Приложение 2). Сборочный чертеж изделия и спецификация к нему показаны в приложении 1. Сборочный чертеж представлен тремя видами, совмещенными с соответствующими разрезами и сечением В-В . Разрез на месте главного вида в основном поясняет устройство изделия и принцип его работы. В разрезе условно не разрезаются детали 6 ,7 , пружина поз. 9 изображена упрощенно. Накидная гайка поз. 4 и втулка поз. 5 показаны в крайнем верхнем положении, соответствующем наибольшему заполнению сальниковой полости корпуса 1 . В разрезе Б-Б показаны способ крепления кронштейна поз. 2 к корпусу и способ соединения рычага поз. 7 с помощью пальца 8 с кронштейном 2 . В сечении В-В поясняется фиксация пальца 8 с помощью шплинта 12 . Разрез А-А выполнен для того чтобы показать форму и размеры патрубка А , в котором нарезана резьба G 3/4 для присоединения изделия к трубопроводу. Для уточнения конфигурации кронштейна, корпуса и накидной гайки на изображении вида сверху сняты и условно не показаны рычаг, палец и шплинты.

ВОПРОСЫ ДЛЯ КОНТРОЛЯ

1. Перечислите виды конструкторских документов.

2. Какова последовательность чтения сборочного чертежа?

3. Что понимать под деталированием сборочного чертежа?

4. Из каких этапов состоит процесс деталирования?

5. Что понимать под выражением «согласование размеров» сопряженных деталей?

6. Что такое конструкторская и технологическая базы?

7. Какие размеры называются справочными и как их записывают на чертеже?

8. Какие применяются способы нанесения размеров на чертеж?

9. Какие чертежи называют рабочими? Какие требования предъявляют к рабочим чертежам?

10. Как изображают на рабочем чертеже детали элементы, которые не показаны на сборочном чертеже (например, фаски, проточки, скругления, уклоны и т.п.)?

11. Какими знаками обозначают шероховатость поверхности?

12. Как записать шероховатость поверхности, если она одинакова для всей детали?

13. Как по сборочному чертежу определить шероховатость поверхности детали?

14. По каким критериям оценивают шероховатость поверхности?

15. Как заполняют основную надпись на рабочем чертеже?

Продолжение приложения В

Продолжение приложения В

Продолжение приложения В

Продолжение приложения В

Окончание приложения В

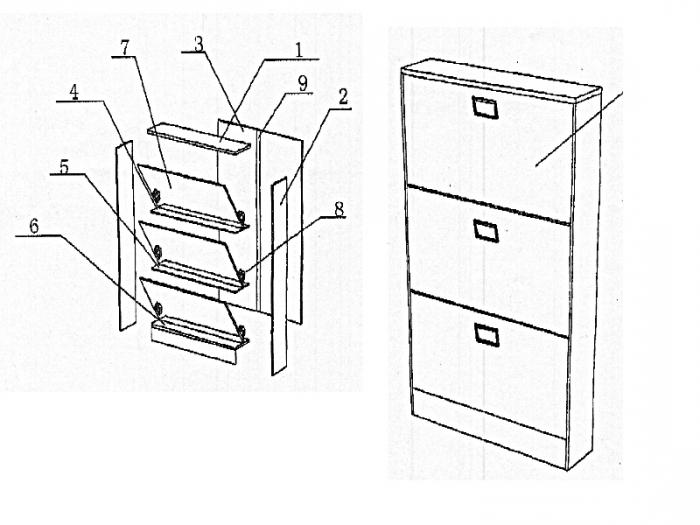

Любое электронное устройство, бытовой прибор, даже мебель в наших домах делаются на основании специально составленных чертежей. В которых прочерчиваются сначала отдельные элементы, а потом сборки этих деталей, показываются способы крепления и расположения их относительно друг друга. Люди, работающие на сборке изделий, должны уметь читать чертежи, потому что они служат своеобразным путеводителем по тому, как собрать задуманное конструктором, а также из какого материала и каким методом сделать нужные детали.

Основные понятия

Под понятием "сборочный чертеж" подразумевается инженерный документ, в котором изображена составная единица с приведением необходимых размеров и технических требований, нужных для ее изготовления, а также контроля качества. Такой чертеж делают при разработке документации на изделие. Он должен давать полное представление о месте расположения в готовом изделии относительно других деталей. Сборочный чертеж выполняется по требованиям ГОСТ 2.102-68 "Виды и комплектность конструкторских документов".

Деталь - изделие, изготовленное по требованиям ЕСКД из одного материала и без применения операций по сборке.

Чертеж детали - документ конструктора, где есть изображение детали, все нужные размеры, чтобы ее изготовить, и в технических требованиях прописывается при необходимости ее покрытие.

Что должен содержать чертеж

Любой сборочный чертеж детали обязательно должен содержать следующее:

Как располагается сборочная деталь в готовом изделии относительно других элементов;

Каким образом происходит крепление деталей между собой;

Габаритные размеры - они будут показывать, какую длину, высоту и ширину должно иметь изделие;

Установочные размеры - демонстрируют основные размеры всех элементов, которые нужны для монтажа изделия;

Присоединительные размеры - показывают размеры мест соединения с другими деталями или сборочными единицами;

Справочные размеры - указываются на чертеже из справочников (на стандартные размеры резьбы, гаек, болтов, винтов и т. д.);

Максимально допустимые отклонения при изготовлении, по которым будет проводиться контроль качества изделия;

Способы крепления деталей между собой, указание всех соединений и способы их осуществления;

Позиции каждой детали в сборке, вынесенные в спецификацию;

Масштаб, в котором выполнен чертеж;

Масса изделия.

Основные правила для выполнения сборочных чертежей

Выполнение сборочного чертежа делают согласно требованиям ГОСТ 2.109-73. Если нужно обозначить вращающиеся или движущиеся части изделия, то допускается показывать их либо в крайнем, либо в промежуточном положении. При этом необходимо указывать требующиеся размеры. Если чтение сборочного чертежа становится трудным, то некоторые части допустимо показать отдельно, сделав необходимые подписи с указанием позиций.

При выполнении сечений или разрезов на одной и той же детали надо сохранять одинаковый наклон линий и расстояние между ними при выполнении штриховки.

Если разрез делается в месте стыковки двух разных деталей, то штриховка на месте разреза каждой из них наносится в разных направлениях или же с разным расстоянием между наклонными линиями.

При необходимости на чертеже указывается шероховатость, допустимые отклонения от нормы на какие-то конкретные детали или отверстия. Также существует ряд стандартных деталей, на которые можно не выпускать отдельных чертежей, но при недостатке нужных сведений их размещают на поле сборочного чертежа.

Если стыковка отдельных деталей должна быть обеспечена при помощи пригонки или подбора, то делаются соответствующие подписи.

Указание позиций деталей

Все составные части сборочной единицы пронумеровываются по ГОСТ 2.109-73.

Каждая составная часть, а также используемые материалы, стандартные изделия должны иметь свой порядковый номер, который присваивается им при составлении спецификации на данный сборочный чертеж.

Все позиции на чертеже указываются линиями-выносками, которые проводятся от каждой отдельной детали или материала. Конец линии, который находится на изображении самой детали, утолщается точкой. Сама линия и полка-выноска изображаются непрерывной тонкой чертой. На основном виде позиции указываются на все видимые детали. Позиции невидимых деталей указываются на дополнительных видах или разрезах.

Надписи позиций делают параллельными по отношению к основной надписи в рамке чертежа. Также позиции должны выноситься за контур деталей, их можно группировать.

Если одна и та же деталь присутствует на сборочном чертеже несколько раз, то ее позиция ставится только один раз, а в скобках рядом с цифрой указывается, сколько раз она повторяется на чертеже.

Номера позиций указываются шрифтом, который на 2 размера больше, чем в технических требованиях и рамке.

Пересечение линий при проставлении позиций не допускается, и они не должны иметь такое же направление, как и линии штриховки.

Упрощения и условные обозначения на чертежах

Выполняя сборочный чертеж, можно использовать допустимые обозначения и упрощения.

На чертежах можно не показывать фаски, проточки, скругления, мелкие выступы, углубления и т. д., а также некоторые зазоры, если они имеют небольшие размеры.

Если на чертеже нужно изобразить те части изделия, которые закрыты крышкой или щитком, то последние допускается не показывать. Также добавляют надпись о том, деталь какой позиции не показана.

Если одна и та же составная часть (колесо, опора) применяется несколько раз в изделии, допускается показать ее изображение только один раз.

Места пайки, склейки или сварки могут быть показаны как равномерные поверхности. При этом оставляются границы между сечениями разных деталей.

Также по ГОСТ 2.315-68 детали креплений показываются упрощенно.

Спецификация

Выбрать наиболее информационные изображения для расположения на поле чертежа, сделать минимальное количество дополнительных видов и разрезов;

Исходя из размеров выбранного изображения, количества видов и разрезов, выбрать наиболее подходящий размер формата;

Заполнить рамку чертежа;

Выполнить начертание всех изображений, проверить сделанную работу;

Нанести все размеры, нумерацию позиций, подписать все виды, разрезы;

Написать технические требования для изготовления детали по этому чертежу;

Заполнить спецификацию.

Ниже представлены самые простые примеры сборочных чертежей.

сборочные чертежи

Чтение сборочных чертежей подразумевает под собой, в первую очередь, предварительное изучение информации о том, как устроено изделие и как оно работает.

Понять принцип работы и то, для чего предназначено данное изделие, исходя из надписей в рамке документа;

Определить, из каких составных частей состоит изделие по спецификации;

Разобраться, для чего нужна каждая отдельная деталь, ее особенности расположения и работы по отношению к другим элементам;

Определить, в какой последовательности будет производиться разборка и сборка изделия (прочтение основной надписи в рамке, содержания чертежа и его особенностей, соотнесение информации в спецификации и на поле чертежа);

Изучить описание готового изделия или его аналога;

Выяснить способ, при помощи которого отдельные детали крепятся друг к другу.

Деталирование чертежей общего вида

Деталирование сборочного чертежа - это довольно кропотливая и нелегкая работа. Имея только общую сборку детали, нужно на основании этого чертежа и спецификации сделать чертежи всех деталей, причем выбрать наиболее удобный ракурс для их выполнения и нанесения всех необходимых размеров и обозначений.

Какого размера будет отдельная деталь, узнают, исходя из масштаба общего чертежа и размера данной детали на нем. Размеры стандартных деталей берутся из справочника по стандартам, а не из данных чертежа.

Деталировка сборочного чертежа обычно состоит из трех этапов:

Прочтение сборочного чертежа, имеющего общий вид;

Определение форм отдельных деталей;

Чертеж каждой детали.

На каждое изделие, подлежащее изготовлению, первоначально составляют эскиз, представляющий собой конструкторский документ временного характера, по которому составляют рабочий чертёж. По ГОСТ 2.109-73 выполняют рабочие чертежи деталей и сборочные чертежи изделий.

Эскиз выполняют от руки в глазомерном масштабе и с проекционной связью между видами. Эскиз должен содержать минимальное число видов, разрезов и сечений, но достаточное для полного и ясного представления о предмете и его элементах. Эскизы, кроме изображений, должны содержать все сведения, необходимые для изготовления и контроля детали: размеры, материал, шероховатость поверхности, вид термической обработки, допуски и посадки, предельные отклонения формы и расположения поверхности детали.

Для выполнения эскиза выбирают главный вид – наиболее насыщен-ную элементами часть детали, а также необходимое число видов, разрезов и сечений (рис. 48 ).

При выполнении чертежа детали следует (рис. 49 ):

провести оси симметрии или оси отверстий;

наметить тонкими линиями внешний контур детали;

нанести центровые, осевые линии и отверстия элементов детали;

выполнить необходимые разрезы и сечения;

нанести выносные и размерные линии;

обмерить деталь и нанести размерные числа;

обвести все основные линии чертежа;

выполнить все основные надписи и при необходимости надписи на чертеже.

Качество эскиза тем выше, чем более по внешнему виду он приближается к чертежу. Если эскиз детали выполняют от руки и в глазомерном масштабе (см. пример выполнения эскиза крышки сальника на рис. 48 ), то рабочий чертёж по содержанию ничем не отличается от эскиза, только выполняют его на стандартных форматах чертёжными инструментами, с соблюдением масштаба (рис. 49 ).

11. Сборочный чертеж

Сборочным чертежом (в дальнейшем СБ) называют документ, содержащий изображение изделия и другие сведения, необходимые для сборки изделия и контроля. От чертежей деталей сборочные чертежи отличаются наличием номеров позиций и большей сложностью форм, поскольку на них изображается группа деталей, составляющая сборочную единицу. Кроме изображения, для сборочного чертежа на листах формата А4 помещают список деталей, входящих в сборочную единицу, называемую спецификацией. На сборочных чертежах значительно меньше размеров, обычно отсутствуют знаки шероховатости поверхностей, надписи, касающиеся обработки и покрытия деталей.

Чтение СБ заключается в разборе их с целью выяснения формы и размеров деталей, входящих в изделие, их взаимного расположения, способов соединения деталей, назначения сборочной единицы и принципа её работы в механизме. Чтение сборочного чертежа проводят в следующем порядке:

1) выясняют название изделия, знакомятся с техническим описанием, выясняют назначение и принцип работы изделия;

2) знакомятся с изображениями, основными и дополнительными видами, разрезами и сечениями;

3) определяют габаритные, монтажные, установочные и присоединительные размеры изделия;

4) рассматривают спецификацию совместно с изображением деталей.

Необходимо всегда помнить, что вид сверху (горизонтальный разрез) на основных плоскостях проекций всегда находится под главным видом (фронтальным разрезом), а вид слева (профильный разрез) находится справа от главного вида (на одной высоте);

5) ознакомившись с формами деталей, уточняют способы соединения их между собой.

Детали могут соединяться друг с другом свинчиванием с помощью крепёжных изделий – болтов, шпилек, винтов, гаек и т. д. (рис. 46 ,рис. 47 ), с помощью сварных и заклёпочных швов, склеиванием, запрессовкой и т. д.

Существуют соединения разъёмные и неразъёмные. Если соединение деталей можно разъединить, не нарушая целостности крепёжных деталей – соединение разъёмное. К неразъёмным соединениям относятся соединения, выполненные с помощью заклёпок, сварным швом, паяные и клееные соединения.

Как правило, сборочные чертежи выполняют с упрощениями, например, допускается выполнять изображение одной из нескольких одинаковых составных частей (колёс), а изображения остальных – упрощённо в виде внешних очертаний.

На сборочных чертежах допускается не показывать: фаски, округления, проточки, углубления, выступы, накатки, насечки и другие элементы; зазоры

между стержнями и отверстиями и т. д. Составным частям изделия присваивают номера позиций, указанные в спецификации на это изделие.

На сборочном чертеже номера позиций указывают на полках линий-выносок, проведённых от изображений основных частей, проецируемых, как видимые, на основных видах и заменяющих их разрезах. Номера позиций располагают параллельно основной надписи чертежа вне контура изображения и группируют в колонку или строчку по возможности на одной линии (рис. 50 ). Шрифт номеров позиций должен быть на один-два номера больше, чем размер шрифта, принятого для размерных чисел на том же чертеже.

Допускается делать общую линию-выноску с расположением полок в одну колонку для группы крепёжный деталей (болт, гайка, шайба), относящихся к одному и тому же месту крепления (рис. 50 ).

Линии-выноски заканчивают точками и проводят от каждой составной части изделия. Линии-выноски не должны пересекаться между собой, пересекать размерные и выносные линии, проводиться параллельно линиям штриховки.

Каждый сборочный чертёж по ГОСТ 2.104-68 должен иметь основную надпись (см. рис. 15 ). В графе 2 основной надписи в конце буквенно-цифрового обозначения сборочного чертежа наносятся прописные буквы СБ (рис. 50 ), а в основной надписи спецификации эти буквы писать не надо (рис. 51 ). Спецификацией называют документ, определяющий состав сборочной единицы и выполняющийся по форме 2 и 2а ГОСТ 2.108-68 (рис. 51 ).

Спецификацию составляют на отдельных листах форматаА4, располагая ее сверху вниз. Допускается совмещать спецификацию со сборочным чертежом.

В спецификацию вносят по разделам составные части изделия и располагают последовательно: документация, комплексы, сборочные единицы, детали, стандартные изделия, прочие изделия, материалы, комплекты.